珠宝首饰抛光工艺

首饰成品加工分为9个大的步骤:

1、设计 2、起板 3、压模 4、倒模 5、执模 6、镶石 7、抛光 8、电金 9、品检,其中抛光这道工序尤其重要,分粗抛、中抛、细抛三种,抛光效果直接影响首饰的美感,而且能够改善材料表面的耐腐蚀性、耐磨性,还可以方便于后续的注蜡加工;除了首饰加工行业外,五金、汽车、模具、钟表眼镜配件等行业都需要做抛光表面处理。当然,机械抛光是有一定技巧的,要配备各种布轮、毛刷、抛光蜡、钢珠、研磨石等,并不是抛光时间抛的越长越好,既要让珠宝首饰抛得光亮,同时还要降低制作首饰托架的贵金属损耗。目前常用抛光机有以下几种:

一、磁力抛光(粗抛)

磁力抛光适用于金、银、铜、锌合金及其他不导磁材料的抛光,利用磁场力量传导不锈钢针磨材产生加速旋转动作,提高产品表面光亮度,快速去除毛刺、披锋、细小内孔、内管、夹缝死角、清洗等精密研磨工作均可高效研磨完成,不会变形及不影响工件的精度,特别适合金银等贵金属精密抛光。

磁力抛光机

二、布轮、毛刷抛光(粗\中抛)

适合打磨耗损分割的单人操作机台,配合布轮、毛刷、飞碟、抛光蜡等抛光耗材使用,具有风力大,噪音小,回收率高等特点,但相对双位机可言,在同等人数的情况下,相对要占更大的车位空间,适合金、银、铜等金属抛光打磨与贵金属粉末的回收。

单位吸尘抛光机

三、震动抛光(中抛)

通过振动电机做激振源,使工作筒体产生三元振动的工作原理。振动电机上下装有偏心重块。当振动电机高速旋转时,两个偏心块所产生的激振力在水平面内沿圆周方向变化,使机体产生水平面内的圆周运动,同时由于激振力不通过机体的质心。因此产生了倾斜的激振力矩,使筒体绕水平轴摇摆,由于筒体底部呈圆形状,各点的振幅不一致。使筒体中的成型磨块和工件既竖直中心轴线公转,又绕圆环中心翻滚,其合成运动为环形螺旋运动。同时筒体有螺旋升高,成型磨块和工件沿螺旋面向上滑行。使工件和成型磨块在运动的增加了磨擦力,提高了光整效率。筒体内为了减少工作中磨块和工件对其磨损,降低噪音,在其内壁衬耐磨橡胶或聚氨脂。为减少噪音也可配加消音罩 有效去除零件表面的毛刺、毛边、飞边、披锋、棱角、锈迹、污迹、油迹、氧化皮和纹痕等,使零件表面达到一定的光洁度、光整度和光亮度。

震动抛光机

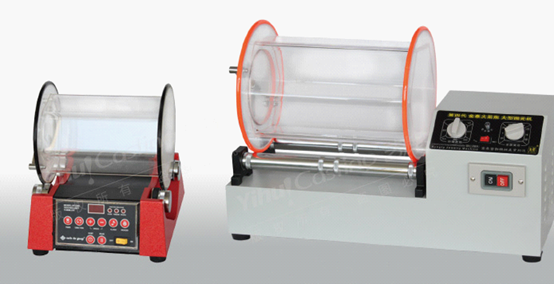

四、滚桶抛光(中抛)

滚筒机加入小号圆铁珠、小号飞喋、玛瑙、抛光粉(加少量清水)就可开机研磨抛光,一般用于体积小、抛光不便的首饰品,如耳钉、胸坠、线条高低不平,项链伴有钻石位多的首饰进行研磨抛光。自动双方向转动,可定时,时间制0-60分钟,撤底抛光饰件,配有不同速度设定,使你的产品得到更好的效果。

滚桶抛光机

五、涡流抛光(细抛)

涡流研磨抛光机适合金银首饰 ,电子零件 ,钟表眼镜部件 ,如金、银、不锈钢等,作去毛刺、倒角、高亮度精密抛光处理。设计以开放式,随时可检测工件,从而减省研磨作业时间。

由固定筒壁和回转底盘构成。加工过程中,回转底盘以一定转速回转,使工件、磨料和磨液介质在离心力作用下沿固定筒壁回转,并沿其内侧上升,到达适当高度时,下落回底部,在持续反复的螺旋状涡流运动中达到均匀去除毛刺、倒角或抛光的目的。具有滚磨作用力大,加工效率高,加工能力范围广,噪音低,无振动,无工作液飞溅,易于实现自动化等特点。也可以根据加工的需要选择转盘的转速,操作抽样方便,光整光饰效果超群,提高工效15-30倍,并且固定槽内及转盘的聚氨脂橡胶有强度高,耐磨性能好,使用寿命长等特点。

涡流抛光机